-

Introducción

Los materiales metálicos y no metálicos constituyen la base fundamental de innumerables aplicaciones en ingeniería, siendo su comprensión esencial para el desarrollo de soluciones innovadoras y sostenibles. El estudio de sus propiedades, tipos y aplicaciones permite adentrarse en un universo de posibilidades tecnológicas, donde cada material ofrece características únicas que determinan su idoneidad para diversos usos. Este conocimiento se enriquece al considerar el ciclo de vida de los materiales y las implicaciones de su uso, aspectos cruciales en la era actual, donde la sostenibilidad y la eficiencia energética son imperativos.

La exploración de estos materiales trasciende el ámbito teórico, adentrándose en el terreno práctico mediante la realización de ensayos y pruebas experimentales. Estos procedimientos permiten verificar y cuantificar las propiedades predichas, por la teoría, proporcionando una comprensión integral de cómo los materiales se comportan bajo diversas condiciones. El análisis de propiedades específicas, el estudio del comportamiento en uso y la verificación de características mediante métodos rigurosos constituyen pilares fundamentales para el diseño y la selección de materiales en proyectos de ingeniería. Esta aproximación holística no solo fomenta la capacidad de predecir el desempeño de los materiales, sino que también sienta las bases para la innovación y el desarrollo de nuevas aplicaciones que respondan a los desafíos tecnológicos y ambientales del futuro.

Termino

Ensayos no destructivos: Técnicas de inspección y análisis que permiten evaluar las propiedades y la integridad de los materiales sin causar daños o alteraciones permanentes en su estructura o funcionalidad.

Termino

Durabilidad: Capacidad de un material para mantener sus propiedades y funciones esenciales a lo largo del tiempo, bajo condiciones de uso específicas y exposición a diversos factores ambientales y mecánicos.

-

7.1.1. Ensayos no destructivos

Los materiales metálicos y no metálicos constituyen la base fundamental de la ingeniería moderna, cada uno con características únicas que definen su idoneidad para diversas aplicaciones. Esta sección explora las propiedades intrínsecas, tipos y usos de estos materiales, abarcando desde metales y aleaciones hasta cerámicos, polímeros y compuestos. Se analizará el ciclo de vida de los materiales, considerando las implicaciones ambientales y económicas de su uso, con especial énfasis en la huella de carbono asociada a su producción y utilización. Además, se introducirán los métodos de comprobación experimental, fundamentales para validar las propiedades teóricas y asegurar la calidad y el rendimiento de los materiales en aplicaciones prácticas de ingeniería (DNV GL, 2015; Dowling, 2012; Marín & Cuenca, 2015; Perez, 2004).

7.1. Análisis de propiedades específicas

El análisis de propiedades específicas es fundamental en la ciencia e ingeniería de materiales, permitiendo comprender y predecir el comportamiento de los materiales en diversas aplicaciones. Este proceso involucra la evaluación detallada de características físicas, químicas y mecánicas, proporcionando información crucial para la selección y diseño de materiales en proyectos de ingeniería (Schön et al., 2022).

7.1.1. Ensayos no destructivos

Los (END) son técnicas de inspección que permiten evaluar las propiedades y la integridad de los materiales sin causar daños. Estos métodos son esenciales en la industria para garantizar la calidad y seguridad de los componentes (Gholizadeh, 2016).

Entre las técnicas más utilizadas se encuentran:

a) Ultrasonido: Utiliza ondas sonoras de alta frecuencia para detectar discontinuidades internas. La ecuación básica que relaciona la velocidad del sonido (v), la frecuencia (f) y la longitud de onda (λ) es:

Fórmula

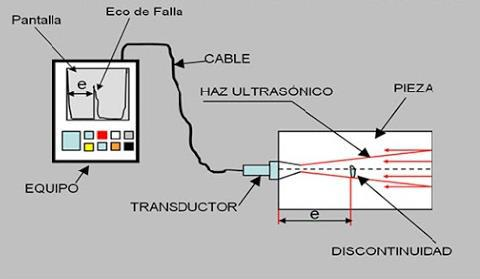

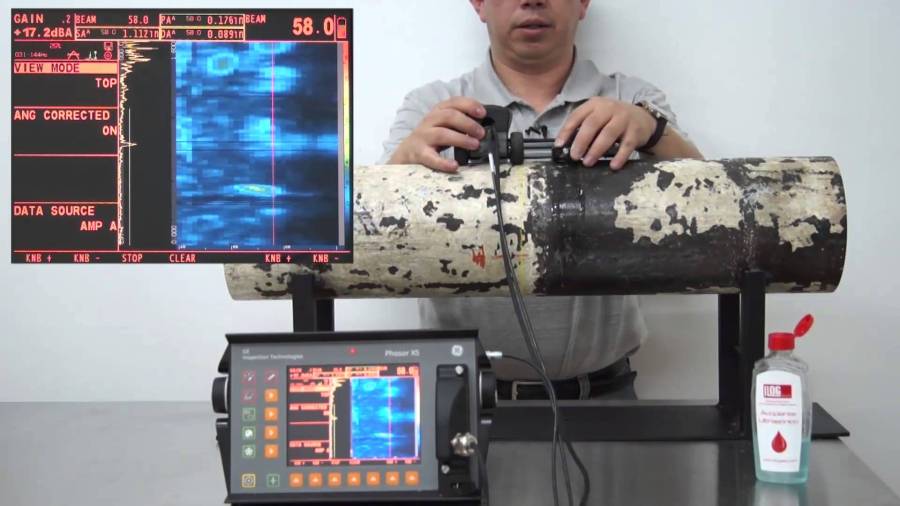

Figura 1. Esquema de equipo de ultrasonido industrial

Tomado de (Ortega & Seguel B, 2004)Aprende más

Para más detalles de este método se puede revisar el siguiente video: ¡Accede aquí!

b) Radiografía industrial: Emplea radiación ionizante para crear imágenes del interior de los materiales. La atenuación de la radiación se describe mediante la ley de Beer-Lambert:

Fórmula

Donde I es la intensidad transmitida, I₀ la intensidad inicial, μ el coeficiente de atenuación lineal y x el espesor del material.

Figura 2. Ejemplo de rayos X a estructura

Tomado de (KUBIKA INSPECTION WELDING AND NDT, 2024)c) Líquidos penetrantes: Detecta discontinuidades superficiales en materiales no porosos.

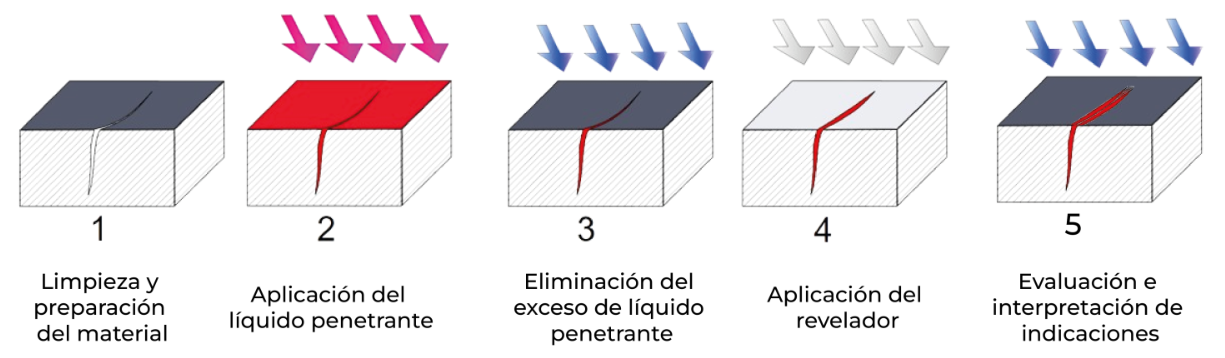

Figura 3. Proceso de implementación de líquidos penetrantes

Tomado de (INC, 2024)d) Partículas magnéticas: Identifica discontinuidades superficiales y subsuperficiales en materiales ferromagnéticos.

e) Corrientes de Eddy: Detecta defectos en materiales conductores mediante la inducción de corrientes eléctricas.

Estos métodos permiten la detección temprana de defectos, contribuyendo a la prevención de fallos y a la optimización de los procesos de mantenimiento.

7.1.2. Caracterización superficial

La caracterización superficial es crucial para comprender las propiedades físicas y químicas de la superficie de los materiales. Estas características influyen significativamente en el comportamiento del material en su interacción con el entorno (Karama, 2010; Weisenberg & Mooradian, 2002).

Las técnicas principales incluyen:

a) Microscopía electrónica de barrido (SEM): Proporciona imágenes de alta resolución de la topografía superficial.

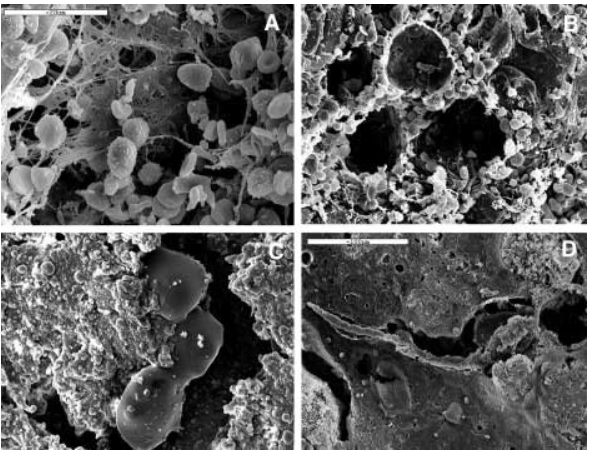

Figura 4. Ejemplo de Microscopía electrónica de barrido de una muestra ósea

Tomado de (Pérez et al., 2005)b) Espectroscopía de fotoelectrones de rayos X (XPS): Analiza la composición química de la superficie.

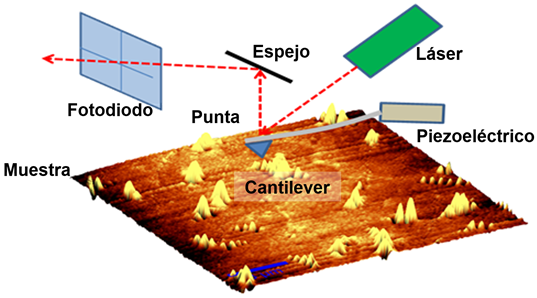

c) Microscopía de fuerza atómica (AFM): Mide la topografía superficial a escala nanométrica.

Figura 5. Esquema de funcionamiento de la Microscopía de fuerza atómica

Tomado de (García & Kikut Cruz, 2020)d) Perfilometría: Cuantifica la rugosidad superficial.

La rugosidad superficial, por ejemplo, se puede caracterizar mediante parámetros como Ra (rugosidad media aritmética) o Rq (rugosidad media cuadrática), definidos por:

Donde y(x) es la altura del perfil y L la longitud de evaluación.

7.1.3. Análisis estructural

El análisis estructural se enfoca en la determinación de la estructura interna de los materiales, crucial para comprender sus propiedades macroscópicas.

Las técnicas más relevantes son:

a) Difracción de rayos X (XRD): Determina la estructura cristalina. La ley de Bragg describe la condición para la difracción:

Fórmula

Donde n es un entero, λ la longitud de onda de los rayos X, la distancia interplanar y θ el ángulo de difracción.

Aprende más

Para más detalles de esta técnica se puede revisar el siguiente video: ¡Accede aquí!

b) Espectroscopía Raman: Analiza los modos vibracionales de las moléculas.

c) Microscopía electrónica de transmisión (TEM): Proporciona imágenes de alta resolución de la estructura atómica.

d) Resonancia magnética nuclear (RMN): Estudia la estructura molecular y la dinámica de los materiales.

Estas técnicas permiten correlacionar la estructura interna con las propiedades macroscópicas, facilitando el diseño de materiales con características específicas.

El análisis de propiedades específicas, que abarca ensayos no destructivos, caracterización superficial y análisis estructural, es esencial para el desarrollo y la aplicación efectiva de materiales en ingeniería. Proporciona información vital para la selección de materiales, el control de calidad y la innovación en el diseño de productos y procesos.

-

7.2. Comportamiento y características en uso

El comportamiento y las características de los materiales durante su uso son aspectos críticos en la ingeniería de materiales. Esta sección examina tres propiedades fundamentales que determinan el rendimiento de los materiales en aplicaciones prácticas: resistencia mecánica, comportamiento térmico y .

7.2.1. Resistencia mecánica

La resistencia mecánica es la capacidad de un material para soportar cargas sin fallar o deformarse excesivamente. Esta propiedad es crucial en el diseño de estructuras y componentes mecánicos (Murugan, 2020).

Los principales tipos de resistencia mecánica incluyen:

- Resistencia a la tracción: Mide la capacidad del material para resistir fuerzas de estiramiento. Se cuantifica mediante el módulo de Young (E), definido por la ley de Hooke:

- Resistencia a la compresión: Evalúa la capacidad del material para soportar cargas que tienden a reducir su volumen.

- Resistencia a la flexión: Mide la capacidad del material para resistir la deformación bajo cargas transversales.

- Resistencia al corte: Determina la capacidad del material para resistir fuerzas que tienden a causar deslizamiento entre sus partes.

Fórmula

Donde σ es el esfuerzo aplicado y ε la deformación resultante.

La curva de esfuerzo-deformación es una herramienta fundamental para caracterizar la resistencia mecánica, proporcionando información sobre el límite elástico, la resistencia última y la ductilidad del material.

El comportamiento plástico de los materiales se describe a menudo mediante la ecuación de Hollomon:

Fórmula

Donde es el coeficiente de resistencia y el exponente de endurecimiento por deformación.

La resistencia a la fatiga, crucial para componentes sometidos a cargas cíclicas, se evalúa mediante la ecuación de Basquin:

Fórmula

Donde es la amplitud de esfuerzo, el coeficiente de resistencia a la fatiga, el número de ciclos hasta la falla, y el exponente de resistencia a la fatiga.

7.2.2. Comportamiento térmico

El comportamiento térmico de los materiales es esencial en aplicaciones que involucran cambios de temperatura o transferencia de calor (Ezennia & Hoskara, 2022).

Aspectos clave del comportamiento térmico incluyen:

a) Conductividad térmica (k): Mide la capacidad del material para conducir calor. La ley de Fourier describe la conducción de calor:

Fórmula

Donde q es el flujo de calor y el gradiente de temperatura.

b) Expansión térmica: Cuantificada por el coeficiente de expansión térmica (α):

Fórmula

Aquí se describe la formula

Donde ΔL es el cambio en longitud, L₀ la longitud inicial y ΔT el cambio de temperatura.

c) Capacidad calorífica específica (c): Mide la cantidad de energía necesaria para elevar la temperatura de una unidad de masa del material en un grado.

Resistencia al choque térmico: Importante en aplicaciones con cambios bruscos de temperatura.

La difusividad térmica (α) relaciona estas propiedades:

Fórmula

Donde ρ es la densidad del material.

7.2.3. Durabilidad

La se refiere a la capacidad de un material para mantener sus propiedades y funcionalidad a lo largo del tiempo bajo condiciones de uso específicas (Benasciutti et al., 2023).

Factores que afectan la durabilidad incluyen:

- Resistencia a la corrosión: Crucial en ambientes químicamente agresivos. La velocidad de corrosión a menudo sigue la ecuación de Arrhenius:

- Resistencia al desgaste: Importante en aplicaciones con fricción y contacto mecánico.

- Estabilidad dimensional: Capacidad de mantener dimensiones y forma bajo cargas y condiciones ambientales variables.

- Resistencia a la radiación: Relevante en aplicaciones nucleares y espaciales.

Fórmula

Donde r es la velocidad de corrosión, A el factor pre-exponencial, la energía de activación, R la constante de los gases y T la temperatura absoluta.

La durabilidad se evalúa mediante pruebas aceleradas y modelos de predicción de vida útil, como la ecuación de Palmgren-Miner para fatiga acumulativa:

Fórmula

Donde es el número de ciclos aplicados a un nivel de esfuerzo y Ni el número de ciclos hasta la falla a ese nivel de esfuerzo.

El comportamiento y las características en uso de los materiales son fundamentales para su selección y aplicación en ingeniería. La comprensión de la resistencia mecánica, el comportamiento térmico y la durabilidad permite a los ingenieros diseñar y seleccionar materiales que cumplan con los requisitos específicos de cada aplicación, optimizando el rendimiento y la vida útil de los componentes y estructuras.

-

7.3. Comprobación y verificación de propiedades

La comprobación y verificación de propiedades son procesos fundamentales en la ciencia e ingeniería de materiales, asegurando que los materiales cumplan con las especificaciones requeridas y se comporten según lo previsto en sus aplicaciones.

7.3.1. Métodos de verificación

Los métodos de verificación son procedimientos estandarizados para evaluar las propiedades de los materiales de manera precisa y reproducible. Estos métodos se pueden clasificar en varias categorías (Benasciutti et al., 2023):

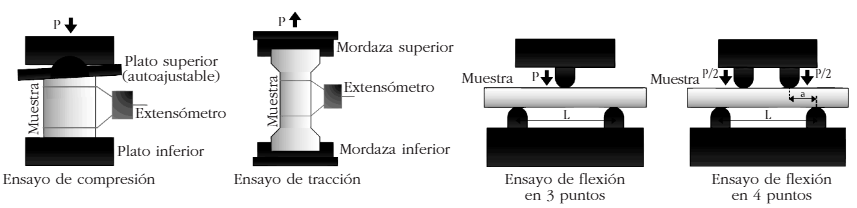

a) Ensayos mecánicos:

- Ensayo de tracción: Determina propiedades como el módulo de Young (E), límite elástico () y resistencia a la tracción ().

- Ensayo de compresión: Evalúa el comportamiento bajo cargas de compresión.

- Ensayo de flexión: Mide la resistencia a la flexión y el módulo de flexión.

- Ensayo de dureza: Cuantifica la resistencia a la deformación localizada.

Figura 6. Principales métodos de análisis estructural

Tomado de (Guede et al., 2013)b) Ensayos térmicos:

- Análisis termogravimétrico (TGA): Mide cambios de masa en función de la temperatura.

- Calorimetría diferencial de barrido (DSC): Determina transiciones de fase y capacidad calorífica.

- Dilatometría: Mide el coeficiente de expansión térmica.

c) Ensayos de durabilidad:

- Cámara de niebla salina: Evalúa la resistencia a la corrosión.

- Cámara de envejecimiento acelerado: Simula el envejecimiento a largo plazo.

- Ensayos de fatiga: Determinan la vida útil bajo cargas cíclicas.

d) Análisis químicos y estructurales:

- Espectroscopía de emisión óptica: Analiza la composición elemental.

- Difracción de rayos X (XRD): Identifica fases cristalinas y estructura atómica.

- Microscopía electrónica: Examina la microestructura y morfología superficial.

La selección del método de verificación depende de la propiedad a evaluar y el tipo de material. Es crucial seguir normas internacionales como ASTM, ISO o EN para garantizar la validez y comparabilidad de los resultados.

7.3.2. Interpretación de resultados

La interpretación de resultados es un proceso crítico que requiere un profundo conocimiento de los principios físicos y químicos subyacentes, así como una comprensión de las limitaciones y fuentes de error de cada método de ensayo (Bader, 1994).

Aspectos clave en la interpretación de resultados incluyen:

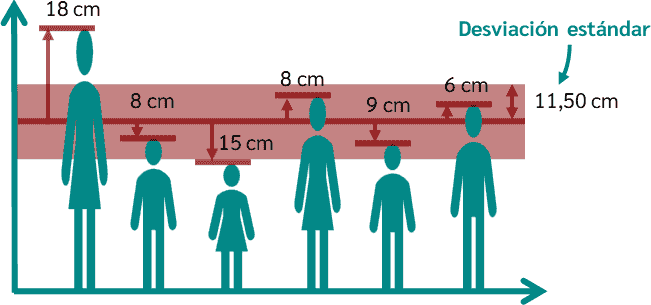

a) Análisis estadístico: Utilización de herramientas estadísticas para evaluar la confiabilidad y significancia de los datos. Por ejemplo, el cálculo de la desviación estándar (s) para un conjunto de mediciones:

Fórmula

Donde son los valores individuales, es la media y n el número de mediciones.

Figura 1: Prueba de Imagen b) Comparación con estándares: Evaluación de los resultados frente a especificaciones o normas establecidas.

c) Análisis de tendencias: Identificación de patrones o correlaciones entre diferentes propiedades o condiciones de ensayo.

d) Evaluación de incertidumbre: Consideración de las fuentes de error y su impacto en los resultados. La incertidumbre combinada () se calcula como:

Fórmula

Donde son las incertidumbres individuales de cada fuente de error.

Interpretación física: Relacionar los resultados con los mecanismos físicos o químicos subyacentes.

Es fundamental considerar el contexto de la aplicación al interpretar los resultados. Por ejemplo, en un ensayo de tracción, no solo es importante el valor de la resistencia última, sino también la forma de la curva esfuerzo-deformación, que puede revelar información sobre la ductilidad y el comportamiento de endurecimiento por deformación del material.

7.3.3. Documentación técnica

La documentación técnica es esencial para registrar, comunicar y archivar los resultados de las verificaciones de propiedades de manera clara y precisa. Una documentación adecuada debe incluir, (ISO, 2006):

a) Descripción del material: Composición, origen, tratamientos previos.

b) Metodología de ensayo:

- Norma o procedimiento seguido

- Equipos utilizados y su calibración

- Condiciones ambientales durante el ensayo

c) Resultados:

- Datos brutos y procesados

- Gráficos y tablas relevantes

- Cálculos realizados

d) Análisis e interpretación:

- Discusión de los resultados

- Comparación con especificaciones o resultados previos

- Conclusiones y recomendaciones

e) Información adicional:

- Fecha y lugar del ensayo

- Personal involucrado

- Referencias y anexos

La documentación debe ser clara, concisa y organizada de manera lógica. Es crucial utilizar un formato estandarizado que facilite la comparación y el archivo de los resultados. Además, la trazabilidad de los datos es fundamental, permitiendo la verificación y reproducción de los resultados en el futuro.

La comprobación y verificación de propiedades, junto con una interpretación rigurosa y una documentación detallada, son pilares fundamentales en la caracterización y control de calidad de los materiales. Estos procesos aseguran la fiabilidad y el rendimiento de los materiales en sus aplicaciones finales, contribuyendo al avance de la ciencia de materiales y la ingeniería.

-

Profundiza más

Este recurso te ayudará a enfatizar sobre el tema ¡Accede aquí!

-

-

-

Hacer un envío

-

Hacer intentos: 1

-

-

Hacer un envío

-

Hacer intentos: 1